El Ing. Rafael Castillo, gerente de ingeniería de SAEG Perú, detalla la planificación, tecnologías y retos del sistema HVAC del nuevo aeropuerto Jorge Chávez.

En el marco de la 16º Feria y Congreso Internacional Expofrío Perú, que se celebrará los días 23 y 24 de octubre en el Hotel Sheraton de Lima, uno de los proyectos que recibirá el premio al Mejor Proyecto HVAC-R del 2025 es el sistema de climatización del Nuevo Aeropuerto Internacional Jorge Chávez. Para conocer de cerca los detalles técnicos y los retos de esta obra de gran envergadura, la Revista Expofrío conversó con el Ing. Rafael Castillo, gerente de Ingeniería de SAEG Perú, empresa responsable de la implementación. En esta entrevista, el especialista explica la planificación, las tecnologías aplicadas, las estrategias de sostenibilidad y la relevancia que este proyecto tiene tanto para el sector como para la consolidación de SAEG en el mercado latinoamericano.

1. Planeación y ejecución del proyecto

¿Cómo fue el proceso de planificación para integrar un sistema HVAC centralizado?

El proceso se desarrolló en fases claramente definidas: Revisión de la ingeniería, procura, instalación, pre comisionamiento, comisionamiento y pruebas funcionales. Estas últimas incluyen el balanceo de caudales y verificación del cumplimiento de los parámetros de temperatura y condiciones de diseño.

¿Qué etapas clave tuvo la ejecución y cómo se coordinó con otras especialidades?

La coordinación con la especialidad eléctrica fue fundamental, dado que los chillers operan con variadores de velocidad a media tensión (3300 V) y una demanda eléctrica cercana a 2.6 MW a plena carga.

Otro aspecto crítico fue la adecuación sísmica: el diseño inicial no consideraba soportes antisísmicos, lo que obligó a incorporar estas medidas debido a que el aeropuerto es una instalación sensible que debe mantenerse operativa tras un evento catastrófico.

Asimismo, las pruebas FAT de los equipos y el montaje de tuberías de gran diámetro (con manifolds de hasta 32”) requirieron una logística y coordinación intensivas.

2. Tecnologías implementadas

¿Qué características destacan de la planta central de agua helada de 4,500 TR y por qué se eligió esta configuración?

El terminal demanda una capacidad de 13.5 MW de refrigeración para atender 37,700 pasajeros proyectados al año 2030. Bajo el criterio de redundancia, debía mantenerse al menos el 66% de la capacidad operativa en caso de falla. Por ello, la planta se configuró con tres chillers centrífugos enfriados por agua (4.5 MW cada uno) y un chiller de tornillo enfriado por aire (1.2 MW), todos marca Daikin.

Se utilizan torres de enfriamiento de marca Baltimore con bandejas y estructura de acero inoxidable. El sistema de bombeo es de arreglo primario / secundario en la planta de agua helada y bombeo terciario para las zonas cerradas atendidas por fancoils.

¿Qué ventajas aportan estos equipos?

Los chillers centrífugos destacan por su elevada eficiencia, tanto a plena carga como en cargas parciales, gracias a los variadores de velocidad, además de ser robustos y confiables para una operación continua 24/7. El chiller de tornillo enfriado por aire también de alta eficiencia, actúa como equipo pony cubriendo cargas mínimas.

¿Cómo se resolvió la instalación de 2 km de tubería subterránea?

Se instalaron dos circuitos: uno de 20” y otro de 18”, ambos en acero al carbono preaislado con poliuretano y recubrimiento de polipropileno. El transporte y las maniobras fueron complejos, requiriendo coordinación estrecha con el cliente para la habilitación de zanjas. La calidad de las soldaduras fue objeto de un control riguroso, complementado con limpieza hidráulica y limpieza química para pasivación.

¿Qué función cumplen las 110 UMAs y los equipos de expansión directa en las mangas de embarque?

Las UMAs climatizan tanto áreas públicas de circulación como zonas cerradas (salas VIP, oficinas, tiendas, restaurantes), algunas con recirculación y otras 100% aire exterior. En las mangas de embarque, compuestas por puentes fijos y móviles, se instalaron equipos tipo paquete independientes.

Las UMAS marca Daikin son de doble nivel con recuperador de calor entálpico, ventiladores EC de alta eficiencia con varios modos de trabajo, desde el control por temperatura y humedad, control de CO2 y free cooling.

3. Eficiencia energética y sostenibilidad

¿Cómo se alcanzó un consumo promedio de 0.7 kWh/TR?

Mediante la selección de equipos que superan los valores de eficiencia establecidos en ASHRAE 90.1. Los chillers centrífugos logran un COP superior a 6 kWf/kWe a plena carga y NPLV mayor a 9. La planta de agua helada completa se integra mediante un control centralizado que garantiza el rendimiento óptimo.

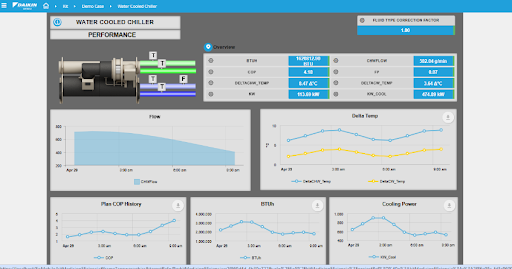

¿Qué beneficios aporta el sistema de control inteligente iPlant con IA?

iPlant utiliza algoritmos avanzados de aprendizaje automático para anticiparse a los cambios de carga, midiendo permanentemente la carga térmica, el consumo eléctrico y condiciones ambientales para aprender y buscar el COP global más alto, también evitar picos de consumo. A diferencia de los sistemas tradicionales que optimizan lazos individuales (chillers, torres, bombas y manejadoras), el iPlant integra todos los parámetros operativos, logrando la máxima eficiencia global.

¿Qué otras estrategias de sostenibilidad se aplicaron?

El sistema optimiza el setpoint de temperatura de agua helada y el setpoint del agua de condensación. Realiza la secuenciación de equipos de manera inteligente y programa arranques/paradas para minimizar el consumo energético, todo en función de la carga térmica y condiciones ambientales.

4. Retos técnicos y mantenimiento

¿Cómo se estructuró el plan de mantenimiento?

Lima Airport Partners (LAP) implementó contratos de operación y mantenimiento temporal inmediatamente después de la entrega de los equipos. Esta medida fue clave para asegurar la preservación y confiabilidad del sistema desde la marcha blanca.

¿Qué soluciones técnicas se adoptaron frente al ambiente salino y húmedo?

Se priorizó el uso de acero inoxidable en exteriores, recubrimientos protectores en tuberías y equipos, así como planes de limpieza y mantenimiento periódico.

5. Perspectiva de SAEG

¿Cómo refuerza este proyecto la posición de SAEG Perú?

SAEG Perú, con 28 años de trayectoria y hoy parte del grupo Daikin, reafirma su liderazgo regional en HVACR al ejecutar proyectos de gran envergadura bajo estándares internacionales. La empresa cuenta con un estructura fuerte con gerencias especializadas en cada etapa del negocio: ingeniería, PMO y servicios postventa, además de sistemas de gestión alineados a ISO 9001 y PMI.

¿Qué tendencias marcarán los futuros proyectos en Latinoamérica?

Cada proyecto requiere soluciones específicas, pero en instalaciones de gran escala seguirán predominando los sistemas de agua helada por su robustez y eficiencia, con equipos diseñados para 15–25 años de operación. Para instalaciones menores, los sistemas VRV y de expansión directa continúan siendo una alternativa eficiente. Asimismo, el uso de los refrigerantes de bajo GWP (índice de calentamiento global) y los refrigerantes naturales van ganando protagonismo en el mercado.

Sobre Daikin Controls

El sistema HVAC de un edificio es el responsable de aproximadamente un 30-60% del consumo de energía, por lo que el implementar un sistema de control y gestión mejora la eficiencia y optimiza el consumo energético del sistema. Además de otro beneficios con son:

- Permite combinar de forma inteligente diferentes tecnologías

- Crear secuencias de operación de acuerdo con el comportamiento del sistema

- Reducir tiempos de mantenimientos y costos de operación

- Monitoreo remoto del sistema en cualquier momento desde cualquier lugar.

Daikin Controls ha sido instalado en proyectos de la industria farmacéutica, datacenters, Hoteles, Industria de alimentos y aeropuertos.

Soluciones que ofrece Daikin Controls: Sistema de gestion y control para sistemas HVAC, permite integrar y controlar equipos como manejadoras, plantas de agua fría, agua caliente, bombas, Chillers, fan coils, sistemas vrv.

Conclusión

Con este proyecto, el Nuevo Aeropuerto Internacional Jorge Chávez no solo asegura un sistema HVAC de última generación, eficiente y sostenible, sino que también marca un referente en la región al integrar tecnologías de alto desempeño con estándares internacionales. El reconocimiento como Mejor Proyecto HVAC-R del 2025 en Expofrío Perú refleja el impacto de esta obra en el sector, destacando el aporte de SAEG Perú en la modernización de infraestructuras críticas y en la consolidación de soluciones innovadoras para la industria latinoamericana.